Flow Assurance - a broad subject

Flow Assurance - a definition

Since the beginning of the 1990s the term "Flow Assurance" is used to designate the assurance of oil and gas transport in pipelines. It covers the fields from subterranean or subsea deposits over the drill hole up to the preparation and processing in refineries. These fields comprise versatile tasks and areas of special knowledge. The newer term "Flow Management" is used parallel with "Flow Assurance".

The Challenge

1. Crude oil consists of more than 1000 different components

Crude oil is a very complex mix of several thousand different hydrocarbons comprising variable amounts of heteroatoms like sulfur, oxygen, nitrogen as well as diverse metalorganic compounds. From soluted gases (hydrocarbons gaseous under standard conditions = atmospheric pressure and room temperature) to heavy substances like resins and asphaltenes it comprises many different fractions, which can be sorted and separated by their different physicochemical properties.

2. Composition differs from deposit to deposit

From deposit to deposit large differences in the composition of crude oil can be observed. The variety of conveyable oils spans from straw-coloured, low viscosity oils to deeply black, heavy oils.

3. Impurities in crude oil and petroleum gas

Crude oil and petroleum gas can not always be conveyed as pure oil or gas. Oil and gas can be mixed with water and oil can be mixed with gas enclosed in the deposit. This multi-phase mix can cause severe problems in transportation and processing.

You can differ between two- and three-phase mixes. Three-phase mixes are more common in oil production than two-phase mixes.

2-phase mixes: Crude oil and petroleum gas, crude oil and water or petroleum gas and water

- 3-phase mixes: Crude oil, petroleum gas and water

4. Changing ambient conditions during conveyance

Enclosed in the deposit with pressures of more than 1000 bar and temperatures of more than 100°C every oil is fluid and pourable. But on the way from the deposit to the surface the pressure and temperature decrease with every foot, which facilitates the formation of different precipitations. Already before reaching the drill hole first inhibitors (chemical agents inhibiting formation of precipitations) have to be added. Crude oil and petroleum gas adapt to the new ambient temperature at latest in the pipeline to the first processing station.

The Consequences

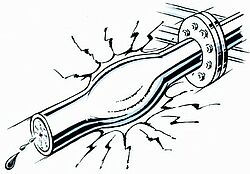

The situations described above provide the need for flow assurance each on its own and in their complex combination variations. The problems caused by described situations comprise a variety of precipitation forms like asphaltenes, wax, scale, gas hydrates and other particles in pipelines and processing plants. Furthermore, for example corrosion can occur or the optimal adjustment of pressure and temperature conditions during transport is difficult.

Precipitations decrease the flow rate by narrowing the pipeline diameter and can in worst case plug whole pipeline segments. This precipitations can only be removed with high efforts either physically (heating or shock pressure) or chemically (solvents). The costs and production downtime for these measures are very high.

To prevent or slow down the formation of precipitations inhibitors and additives have to be used to improve the flow properties.

The Solutions

As the different additives for improving flow properties and additives for influencing general properties interact, thereby changing their effects. Aside from the development of new additives these interactions are an area of research.

Manufacturers of chemicals and service providers in the area of flow assurance have to test their products under as realistic conditions as possible, with reliable and reproducable results. As a wide range of chemicals has to be tested under a variety of ambient conditions and with versatile methods, the measuring instruments have to be specially developed.

Asphaltene

Diese Ölbestandteile sind nur sehr schwer entfernbar wenn sie einmal ausgefallen sind. Insbesondere Druck- und Temperaturbedingungen beeinflussen die Flokkulation. Das Testen von Inhibitoren auch unter Lagerstättenbedingungen am Life Oil (Lebend-Öl) mit den einer Förderung entsprechenden Veränderung der physikalischen Bedingungen oder die Kompatibilitätsuntersuchung von verschiedenen Ölen wird durch das Flockulationstitrimeter FT5 ermöglicht.

Wachs

Längerkettige Kohlenwasserstoffe im Öl haben einen recht hohen Erstarrungspunkt und können sich ähnlich dem Scale an Oberflächen festsetzen, wenn gewisse Bedingungen, insbesondere niedrigere Temperaturen, eintreten. Die Wachserscheinungstemperatur (Wax appearance temperature = WAT) ist eine zu bestimmende Grenztemperatur, unterhalb derer es zum Auftreten fester Wachse im Öl kommen kann. Außerdem ist neben dem eigentlichen Auftreten auch die Erscheinungsform des Wachses von Interesse. Weiche Wachse werden im fließenden Medium leicht abgeschert und bilden verhältnismäßig einfach entfernbare Beläge, härtere Wachse widerstehen auch höheren Scherraten und sind schwer entfernbar.

Die Bedingungen für das Auftreten, das Verhalten der Wachsschicht und die Effektivität von Inhibitoren lassen sich mittels einer Wax Flow Loop (Wax Loop) untersuchen. Die Simulation von möglichst gut skalierbaren Faktoren (Scherraten, Fließgeschwindigkeiten und Temperaturänderungen) sind von hoher Bedeutung.

Pour Point

Der Stockpunkt (Erstarrungspunkt, engl.: Pour Point) bezeichnet die Temperatur, bei der eine Flüssigkeit so fest wird, dass sie nicht mehr pumpfähig ist. Dies geschieht in Ölen durch die dreidimensionale Vernetzung der erstarrenden höhermolekularen Bestandteile des Erdöls (Wachs / Paraffin). Zur Überprüfung des Pour Points sind mehrere unterschiedliche Normen in Benutzung, die jeweils unterschiedliche Genauigkeiten aufweisen und teilweise nicht für alle Ölproben geeignet sind.

Mittels Pour Point Depressants (PPD, dt.: Pour Point Senker) wird die Erstarrungstemperatur verringert indem das Kristallwachstum verzögert oder verhindert wird. Eine möglichst höhere Genauigkeit und Wiederholbarkeit ist hier von entsprechenden Messgeräten gefordert. Mittels des Pour Point Testers PPT45150 kann in einem weiten Temperaturbereich genau dieses erreicht werden. Eine feinere Dosierung im Feld (mit entsprechenden Ersparnissen) und die gezieltere Entwicklung / Weiterentwicklung von PPDs ist so möglich.

Scale

Der Begriff Scale (dt.: Kesselstein) umfasst in der Erdölfördertechnik alle anorganischen mineralischen Ablagerungen wie Kalk- oder Salzablagerungen. Zumeist enthalten sind die Carbonate und Sulfate der Erdalkalimetalle Calcium, Strontium und Barium.

Fällt bei der Förderung von Öl oder Gas Scale aus und setzt sich an den Pipelinewänden, in Fördergeräten oder bereits in der Formation fest, reduziert dieser Scale die mögliche Fördermenge. Eine Entfernung ist meist aufwendig und teuer. Treten zudem noch mehrere Scale-Formen auf, so steigt der Aufwand für die Entfernung.

Zur Vermeidung der Ablagerungen werden Inhibitoren zugesetzt, die den Prozess hemmen oder unterbinden. Zumeist gilt zwar "viel hilft viel", jedoch ist dieses Prinzip bei der Dosierung zu teuer, so dass eine Konzentration gewünscht ist, die eine Scalebildung verhindert ohne überdosiert zu sein.

Diese Untersuchungen können mit einer Differential Scale Loop DSL durchgeführt werden, dabei kann - unter variabel anpassbaren Bedingungen - die Konzentration automatisch bis zum Versagen gesenkt werden. Dies liefert wertvolle Aussagen für den Field Engineer als auch für den Entwickler und ermöglicht Vergleiche unterschiedlicher Chemikalien.

Gashydrate

Wird Wasser zusammen mit Erdöl und insbesondere mit Erdgas zusammen transportiert, können sich bei passenden Druck- und Temperaturbedingungen Gashydrate bilden. Diese eisähnliche Verbindung schließt in Käfigen aus Wassermolekülen eine große Menge an Gas ein. Gashydrate bilden sich zunächst als kleinste Kristalle aus und wachsen (agglomerieren) dann zu größeren Klumpen zusammen. Diese können Pipelines und Anlagenteile verstopfen oder das Wiederanfahren (restart) nach einem vorübergehenden Stillstand (shut-in) durch die Blockierung auf einer weiten Strecke der Pipeline verhindern. Um dieses zu verhindern gibt es bei Gashydraten mehrere Ansätze. Am Einfachsten wenn auch sehr aufwändig ist die Zugabe von Chemikalien, mit denen die Bildung von Gashydraten unter den entsprechenden Bedingungen schlicht verhindert wird (thermodynamische Verhinderung, Thermodynamische Inhibitoren = THI). Die notwendigen Mengen sind jedoch sehr hoch - teilweise >50% der Gesamtmenge - so dass versucht wird dieses Verfahren zu vermeiden.

Deutlich geringere Konzentrationen erfordern Inhibitoren, die die Bildungsgeschwindigkeit der Gashydrate senken (Kinetische Gashydratinhibitoren, KHI). Aktuell wichtiger werdend sind Anti-Agglomerants (AA), die zwar die Bildung der Gashydrate zulassen, jedoch das Wachsen und Verklumpen (Agglomeration) der Kristalle verhindern. So bildet sich eine pumpfähige, schneematschähnliche Masse (slush). Da sowohl KHIs als auch AAs nur in geringen Mengen (wenige %) zugesetzt werden müssen, werden diese auch zusammenfassend als Niedrig-dosierte Gashydratinhibitoren (engl: Low-Dosage Hydrate Inhibitors, LDHI) bezeichnet. Je nach Inhibitortyp sind unterschiedliche Untersuchungsmethoden nötig.

KHIs benötigen lediglich eine Druckkammer (Autoklav), in der das untersuchte Gemisch gerührt wird, ein Druckabfall, ausgelöst durch die Bildung der Gashydrate und somit die Einbindung von Gas in eine feste Phase, zeigt den Zeitpunkt des Inhibitorversagens an. Der Gashydratautoklav GHA 200 bietet darüber hinaus durch eine Kamera mit Einsicht in den Probenraum oder die Verwendung eines Rührers mit Drehmomentaufnahme weitergehende Untersuchungsmöglichkeiten.

Anti-Agglomerants sind deutlich schwieriger zu untersuchen, da hier die Bildung der Gashydrate nicht verhindert werden soll, sondern die gebildete Struktur der Hydrate von Interesse ist. Dies kann zwar auch rudimentär in einem Autoklaven nachgestellt werden, jedoch sind die Bedingungen hier nicht realistisch genug. Um die turbulenten Bedingungen innerhalb einer Pipeline nach zu stellen, nutzt man das Prinzip der Rocking Cell. Hier wird in einem Rohrstück durch eine konstante Kippbewegung (rocking) eine Kugel durch das Gemisch bewegt. Die Kugel übt bei der Bewegung durch die Probe eine hohe Scherkraft aus, so dass sehr turbulente Bedingungen simuliert werden können. Da die eingesetzten Inhibitoren aus langkettigen Polymeren bestehen und diese durch hohe Scherkräfte zerstört werden können muss ein solcher Belastungstest deren Haltbarkeit beweisen.

Um die Struktur und somit die Pumpfähigkeit der Hydrate aufzuzeigen muss die Kugelbewegung aufgezeichnet werden, durch den Hydratmatsch wird das Gemisch viskoser (zäher) und somit verlängert sich die Laufzeit der Kugel. Eine durchsichtige Zelle wie bei der Saphirglas-Rocking Cell RCS ermöglicht zudem eine direkte Beobachtung und Beurteilung der gebildeten Gashydrate. Dadurch können wertvolle Erkenntnisse zu der Wirkungsweise der Chemikalie gewonnen werden. Die verschiedenen Inhibitoren können Wechselwirkungen untereinander aufweisen, diese lassen sich durch die einsehbare Testzelle untersuchen und bewerten.